Andys Handschellensammlung

"Making Of" Andy HS104 V2A

Hauptseite

[zurück]

[1]

[2]

[3]

[5]

5

[6]

[weiter]

Montage und Schweißen

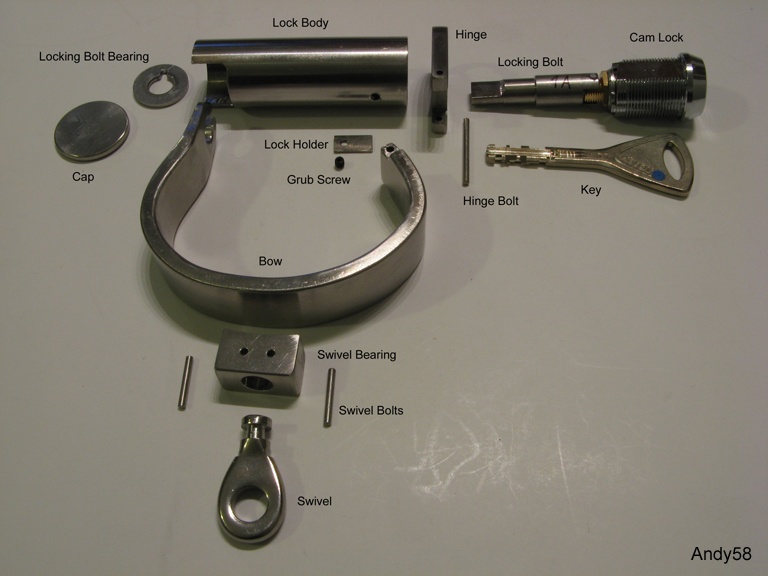

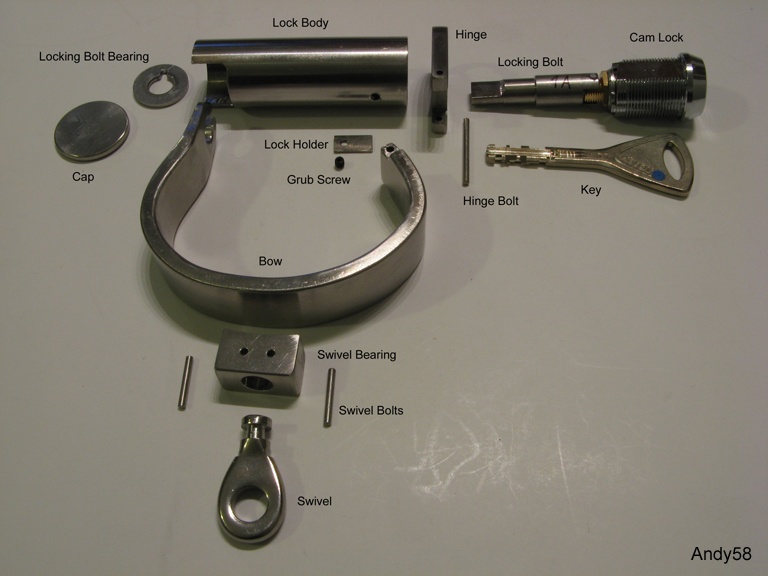

Nun waren alle Teile fertig, bereit für die Endmontage. Bild 19 zeigt alle Teile,

die für eine einzelne Schelle benötigt werden.

Bild 19: Einzelteile

Die meisten Teile wurden zusammengeschweißt. Unter der Kellertreppe ist eine kleine Ecke,

die ich für kleinere Schweißarbeiten nutzen kann (Bild 20).

Bild 20: Schweißplatz

Rechts im Bild der sog. Inverter, ein elektronischer Schweißtrafo. Er arbeitet ähnlich

wie die Schaltnetzteile in PCs aber natürlich mit wesentlich mehr Leistung und

absolut kurzschlußfest. Es ist ein Gleichstromgerät, das Schweißen ist so viel

einfacher und gleichmäßiger als mit einem älteren Wechselstromtrafo. Während

der Arbeit steht der Inverter unter dem Tisch, er stand lediglich für das Foto auf

ihm.

Links hinten der Automatik-Schutzhelm. Das Sichtfenster verdunkelt sich automatisch durch

eine Solarzelle, sobald der Lichtbogen gezündet hat. So kann man vor dem Zünden sehen, was Sache

ist und muß nicht den Lichtbogen total blind zünden. Das ist sehr hilfreich für jemanden,

der nur ein paar Wochen Schweißerfahrung hat.

Das Massekabel des Inverters ist am Schraubstock angeklemmt, so muß das Werkstück nicht

extra an Masse angeschlossen werden, was auch die Gefahr von Kratzern und schlechterem

Kontakt vermeidet. Nicht im Bild sind Aluminiumschutzbacken für den Schraubstock,

die Kratzer und ein Verformen des Werkstückes verhindern.

Es gibt spezielle Elektroden zum Schweißen von Edelstahl. Sie sind erheblich teurer als

normale Schweißelektroden und sie sind schwieriger zu zünden. Dickere Elektroden für

Schweißströme von ca. 60A zünden noch einigermaßen, aber die dünneren für

kleine Schweißpunkte mit ca. 30A zünden fast gar nicht. Nach einigen Tips und Experimenten

hatte ich eine Lösung: Vorheizen von Elektrode und Werkstück mit einer Heißluftpistole

(vorne links auf dem Tisch nur für das Foto, während der Arbeit auf dem Boden wenn

nicht benutzt). Ich benutzte die Heißluftpistole ca. eine Minute bei max. Leistung,

dann ausschalten, Inverter einschalten und schweißen. Niemals Heißluftpistole und

Inverter gleichzeitig einschalten, es besteht die Gefahr eines massiven Kurzschlusses

zwischen beiden Geräten (ebenso der Zerstörung von Heißluftpistole und Inverter)

und der Stromverbrauch beider Geräte zusammen ist zu groß für die Haussicherung.

Schweißen ist gefährlich. Immer Schutzhandschuhe beim Schweißen benutzen. Nicht gezeigt

ist die Schutzkleidung, absolutes Minimum sind Schutzhandschuhe, Schutzschürze und

ein nichtbrennbares Hemd, besser ist Schutzkleidung bestehend aus Jacke und Hose.

Niemals Schuhe aus Leder vergessen, für den Fall, daß Schweißtropfen herabfallen.

Während des Schweißens fliegen kleine Schweißtropfen flüssigen Metalls herum,

man muß seinen Körper davor schützen und alle brennbaren Sachen in der Umgebung

entfernen.

Als erstes wurden die kleinen Halter für die Zylinder mit einer normalen Schraube im

Schloßkörper angeschraubt und festgeschweißt. So ist sichergestellt, daß später

die Madenschraube genau durch das Loch im Schloßkörper paßt. Die Scharniere wurden

auf den Schloßkörper gesetzt und mit drei Schweißpunkten befestigt. Bild 21 zeigt

die Scharniere direkt nach dem Schweißen, nach dem Schleifen, nach dem Polieren

und mit eingesetztem Zylinderschloß um die sichtbaren Teile nach der Montage zu

zeigen (von links nach rechts).

Bild 21: Scharniere schweißen

Die Lagerblöcke für die Wirbel wurden mit dickeren Elektroden und mehr Strom (ca. 60A)

geschweißt. Diese Schweißnähte müssen großen Kräften standhalten. Nach dem

Schweißen führte ich einen Belastungstest durch (Bild 22). Ich setzte die Schlösser ein,

verband Scharniere mit den Bügeln und verschloß die Schellen. Zwei Schellen wurden mit einem

Vorhängeschloß durch die Wirbel verbunden. Zum Erzeugen der Zugkraft nutzte ich meine

Biegevorrichtung, eine Schelle um das Ende, die andere wurde mit einer Kette und einem

zweiten Vorhängeschloß mit einem Bolzen nahe dem Scharnier der Biegevorrichtung

verbunden. Diese Anordnung vervielfachte die Kraft um den Faktor 14. Die Kraft wirkte

über eine Federwaage ein. Ich habe mit 25kp gezogen, so daß die Schellen mit

ca. 350kp = 3500N belastet wurden. Das ist mehr als der Belastungstest nach dem

NIJ-Standard verlangt...

Bild 22: Belastungstest

Schwächste Teile waren die Wirbel, die hatten sich geringfügig gebogen, sind aber

nicht gebrochen. Ich denke, die Teile für den Bootsbau sind aus einem weniger starken

Edelstahl hergestellt worden als die anderen Teile. Die Schweißnähte, Bügel und

der Drehriegel sind erheblich stärker.

Nach Einsetzen der Lager für den Drehriegel (die Teile, die aus den Unterlegscheiben

gemacht wurden) und Festschweißen an Ort und Stelle wurde es Zeit, die Ausziehsicherung

für den Zylinder anzubringen. Zylinder und Drehriegel sind fest miteinander verbunden,

sie werden in den Schloßkörper eingesetzt und mit einer Madenschraube fixiert. Ein

Ausbauen des Schlosses sollte natürlich nur möglich sein, wenn das Schloß mit dem

Schlüssel geöffnet wurde. Das Loch im Lager für den Drehriegel hat eine kleine Nut,

an der Seite des Drehriegels ist ein winziger Stift eingesetzt, der ca. 2mm heraus

schaut. Dieser Stift deckt sich mit der Nut, wenn das Schloß offen ist, Bild 23 zeigt

die Stellung, wenn es verschlossen ist.

Bild 23: Ausziehsicherung

Jetzt, wo das Lager des Drehriegels eingesetzt ist, konnte ich die Position für den kleinen

Stift der Ausziehsicherung genau bestimmen. Weil ich nicht besonders genau schweißen kann,

mußte ich mit der Ausziehsicherung bis jetzt warten. Nach der Markierung mit wasserfestem

Filzstift reicht ein Ankörnen nicht aus, da das Loch auf der runden Oberfläche des

Drehriegels beginnt. Die Bohrung würde "weglaufen". Daher habe ich mit der Fräse

eine tiefere Markierung angebracht. Anschließend wurde das 2mm-Loch ca. 4mm tief gebohrt.

8mm Rundstahl wurde auf ca. 8mm Länge geschnitten und ein Ende im Schraubstock leicht

verformt. Dieses Ende wurde anschließend in den Drehriegel gepreßt. So sind diese Stifte

sicher ohne Schweißen im Drehriegel befestigt, schließlich wurde die äußere

Länge auf 2mm gekürzt.

Die Kappen wurden auf die Schloßkörper gesetzt und festgeschweißt. Bild 24 zeigt die Kappen

unmittelbar nach dem Schweißen, nach dem Schleifen und nach dem Polieren. Schleifen und

Polieren nahmen recht viel Zeit in Anspruch bis die Oberfläche einigermaßen glatt war.

Nicht perfekt, aber ich hoffe gut genug für Handarbeit.

Bild 24: geschweißte Kappen

Zum Schluß wurden Ringe (für die Handschellen) oder Ketten (für die Fußschellen) in die

Wirbel eingesetzt und geschweißt. Die Bügel wurden in die Scharniere eingesetzt, die

Wirbel in die Wirbelblöcke und mit Stiften mit Schweißpunkten gesichert. Nach dem

Schleifen und Polieren der letzten Schweißpunkte wurden die Seriennummern mit der

Fräse aufgebracht, es war nicht möglich, Schlagnummern auf dem harten Edelstahl zu

verwenden, besonders nicht, da die Nummern auf geschliffenen Schweißpunkten waren.

Nach sieben Monaten war die Arbeit endlich beendet!

[zurück]

[1]

[2]

[3]

[5]

5

[6]

[weiter]