Andys Handschellensammlung

"Making Of" Andy HS104 V2A

Hauptseite

[zurück]

[1]

2

[3]

[4]

[5]

[6]

[weiter]

Schloßkörper und Bügel

Cam-Locks von Abloy haben eine Durchmesser von 19mm, daher wählte ich Rohre mit diesem

Innendurchmesser. Der Außendurchmesser beträgt 22mm, der Schloßkörper ist also dicker

als bei den meisten anderen Darbies.

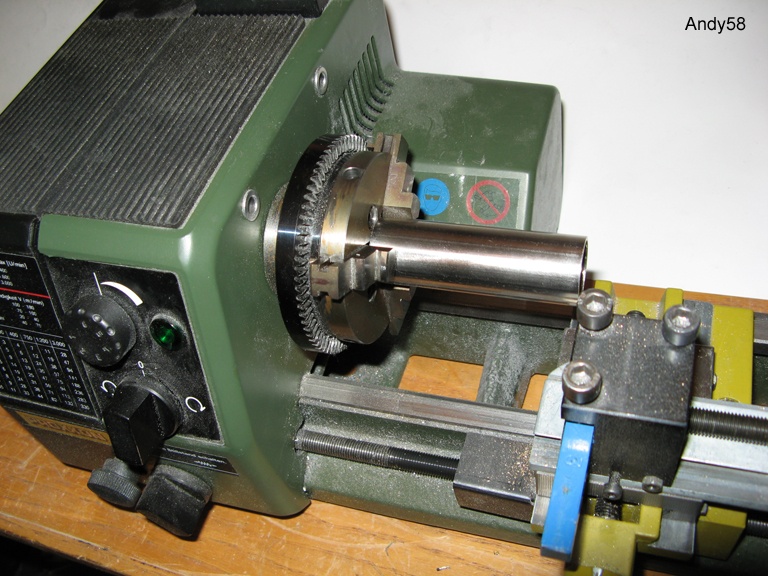

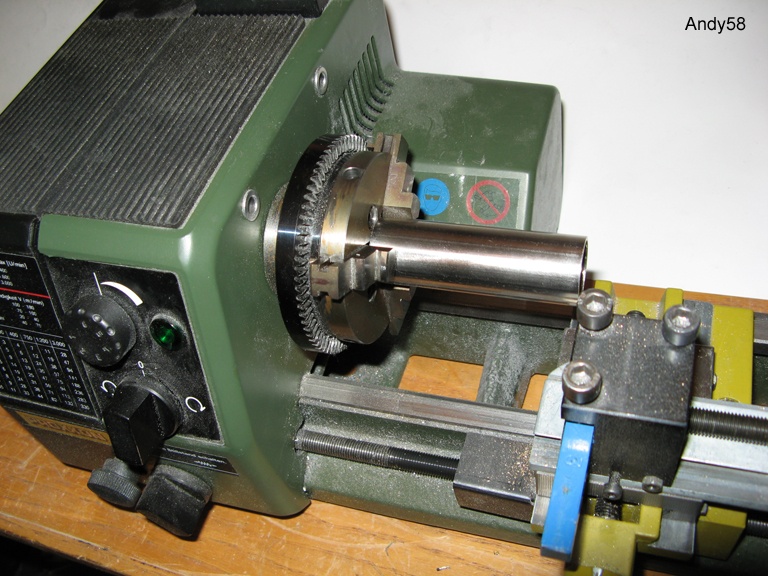

Zuerst wurden die Rohre grob auf Länge abgesägt und in der Drehbank auf exakte Länge

getrimmt. Da die Rohre nur an einer Seite eingespannt werden können und Edelstahl sehr

zäh ist, konnte ich lediglich 1/60mm mit jedem Durchgang entfernen. (Bild 3)

Bild 3: Länge auf der Drehbank trimmen

Die Ausschnitte, wo die Bügel in den Schloßkörper treffen, wenn sie verschlossen werden,

wurden in der Fräse mit Trennscheiben (wie sie für die Dremel verwendet werden) geschnitten.

Die Bügel wurden aus Flachstahl gefertigt. Zuerst mußte aber die Oberfläche bearbeitet

werden, um eine möglichst glatte Oberfläche zu bekommen. Leider gelang es mir nicht,

die Oberfläche so glatt wie gewünscht zu bekommen, Edelstahl ist einfach zu hart.

Zuerst hatte ich gar keinen Erfolg. Ich hatte Schleifpapier und Schleifsteine probiert,

aber die Oberfläche hatte sich gar nicht verändert, ich konnte sie lediglich reinigen.

Schließlich habe ich Schleifscheiben mit zunehmend feinerer Körnung für die Bohrmaschine

benutzt. (Bild 4)

Bild 4: Oberflächenbehandlung mit Schleifscheiben

Man beachte das Rohr eines Staubsaugers, der den meisten Metallstaub absaugte. Den

Staubsauger habe ich auch bei bei anderen Arbeiten an der Fräse benutzt. Die

Oberfläche ist zwar nicht perfekt geworden, aber hoffentlich gut genug für Handschellen.

Alle anderen Teile wurden genau so oberflächenbehandelt.

Bevor der Bügel in die richtige Form gebogen wurde, mußte ein Loch für das Scharnier

in das Ende gebohrt werden. Es ist nicht einfach, ein Loch mit einem Durchmesser von

2mm und einer Länge von 14mm in Edelstahl zu bohren. Man kann keine Bohrer aus dem

nächsten Baumarkt verwenden. Ich habe es versucht, aber mehr als ca. 1mm Tiefe konnte

ich nicht erreichen, dann war der Bohrer stumpf. Auch spezielle "Edelstahlborer"

aus dem Baumarkt schafften nicht mehr. Schließlich besorgte ich mir Kobaldbohrer speziell

für Edelstahl, CrNi-Stahl und Safetüren. In Verbindung mit Bohröl (ähnlich wie Rocol)

zum Kühlen war es endlich möglich, die Löcher zu bohren. Den ersten Bohrversuch machte

ich an einem bereits gebogenen Bügel (Bild 5). Man muß sehr vorsichtig sein, damit der

Bohrer nicht abbricht. Dies passierte mir beim ersten Bügel des Prototyps, der abgebrochene

Bohrerrest konnte nicht entfernt werden, so daß ich einen neuen Bügel machen mußte.

Bild 5: Bohren der Löcher für das Scharnier

Nun mußten die Flachstähle in die genaue Form des Bügels gebogen werden. Ich hatte dafür

eine spezielle Biegevorrichtung gebaut. Man biegt immer nur ein kleines Stück und legt

den Bügel auf eine maßstäbliche Zeichnung um zu prüfen, ob die gewünschte Form schon

erreicht ist. Das Biegen von normalem Stahl war relativ einfach, beim Edelstahl war das

schon erheblich schwieriger. Die Biegevorrichtung vervielfacht die Kraft durch Hebelwirkung

auf etwa das 20-fache und ich mußte mit mehr als ca. 300N (ca. 30kp) drücken, um den

Edelstahl zu biegen. Auf Bild 6 sieht man bei genauem Hinsehen den Bügel in der Biegevorrichtung.

Bild 6: Biegevorrichtung

Die Bügel sind zunächst etwas länger, da die exakte Länge vor dem Biegen nicht bekannt ist.

Wenn man Stahl biegt, wird die innere Seite gestaucht und die äußere Seite gestreckt,

aber man kann die neutrale Linie nicht genau lokalisieren. Deshalb waren die Bügel zu lang

und mußten nach dem Biegen auf die entgültige Länge gekürzt werden.

Am Ende des Bügels ist ein 8.5mm-Loch mit einem 4mm-Schlitz für den Schließmechanismus.

Im Schloßkörper ist der Drehriegel mit einem abgeflachten Ende. In der offenen Stellung

steht dieses Ende senkrecht und kann durch den Schlitz im Bügel gleiten. Im abgeschlossenen

Zustand wird der Drehriegel um 90° gedreht, so daß das flache Ende waagerecht steht und

im Loch des Bügels blockiert. Bild 7 zeigt die Bügel für Hand- und Fußschellen.

Bild 7: Bügel mit Verschlußlöchern

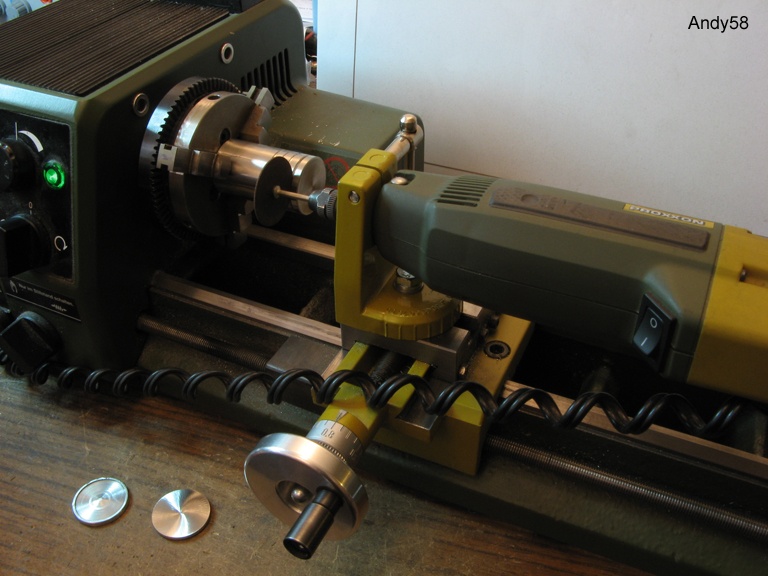

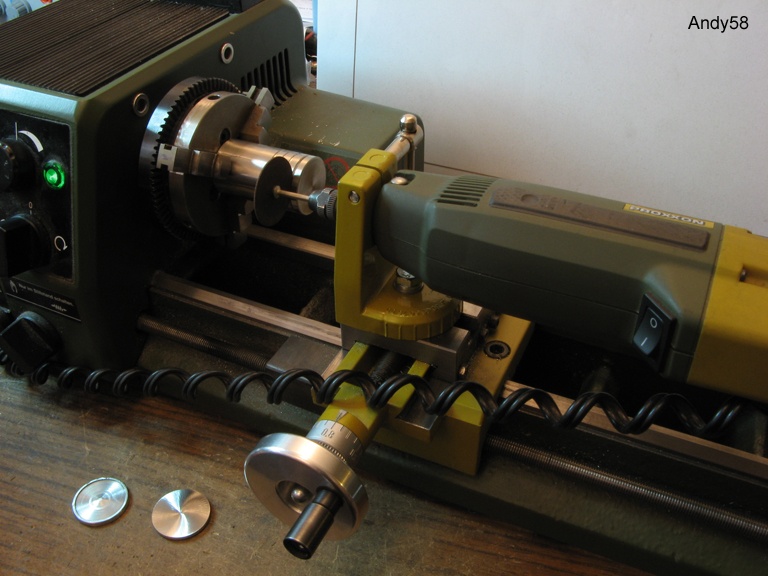

Die Kappen für die Schloßkörper sind aus einem 25mm-Stab gefertigt, die einzige Möglichkeit

für mich, perfekt runde Kappen zu erhalten. Das wäre nicht möglich, wenn ich die Kappen

aus einem Blech aussägen müßte. Aber das Sägen von 25mm starken Edelstahlstäben ist

viel Arbeit und die Oberfläche der Schnitte ist sehr rauh. Es ist sehr aufwendig, diese

Oberfläche zu glätten. Schließlich habe ich einen Dremelclon in die Drehbank eingespannt, die

Trennscheibe diente dann als Ersatz für einen Stechstahl. Die Drehbank hatte eine kleine

Drehzahl, die Dremel lief mit hoher Drehzahl und trennte eine Scheibe nach der andere ab.

Man braucht recht lange für jede Scheibe, dafür ist die Oberfläche schon sehr glatt und

benötigt kaum noch Nachbearbeitung. Das Sägen von Hand geht zwar schneller, dafür dauert

die Oberflächenbehandlung rund doppelt so lange wie beim Trennen in der Drehbank.

Dies ist ein Kompromiß für meine kleine Drehbank, sie ist zu klein und schwach, um einen

25mm-Stab direkt mit einem Stechstahl direkt zu trennen. Bild 8 zeigt den Aufbau und zwei

bereits abgetrennte Scheiben. Eine Scheibe ist schon mit einer Vertiefung versehen, um

genau auf den Schloßkörper zu passen.

Bild 8: Trennen der Kappen

[zurück]

[1]

2

[3]

[4]

[5]

[6]

[weiter]