Andys Handschellensammlung

"Making Of" Andy HS104 V2A

Hauptseite

[zurück]

[1]

[2]

[3]

4

[5]

[6]

[weiter]

Konstruktion der Drehwirbel

Die Drehwirbel zur Befestigung der Kette wurden aus Haltern für Stahlkabel für den Bootsbau

hergestellt. Sie haben ein Auge und ein hohles Ende zum Aufkrimpen auf das Stahlkabel.

Ich habe mit der Drehbank eine Nut gefräst und das Teil gekürzt. Wie man in Bild 15 sehen

kann, endet der hohle Teil im abgetrennten Abschnitt, der angefertigte Wirbel ist also

massiv. Man sieht einen unbearbeiteten Wirbel, einen Wirbel mit Nut und einen fertiggestellten

Wirbel, ebenso einen Lagerblock für den Wirbel und einen weiteren Wirbel mit Block

zusammengesetzt.

Bild 15: Drehwirbel

Die Wirbel sind drehbar in den aus quadratischen Stahlstangen gemachten Blöcken gelagert.

Zwei kleine Bohrungen quer zur Hauptbohrung nehmen 2mm Stifte auf, die in die Nut der

Wirbel greifen. Diese Blöcke haben ein nach innen gebogenes Profil, damit sie glatt auf

dem Bügel aufsitzen. Dieses gebogene Profil wurde in der Fräse mit Schleifscheiben

angefertigt, es war nicht einfach, die richtige Krümmung zu erreichen.

Scharnier

Die Anfertigung der Scharniere hatte bei Weitem die meiste Zeit in Anspruch genommen.

22mm-Bohrungen haben leider nicht genau den Mittelpunkt, der am Anfang angekörnt wurde.

Daher war der Flachstahl an allen Seiten größer als später benötigt. Nach dem Bohren

der 22mm-Bohrung mußte der Flachstahl an allen Seiten auf die entgültige Form

gebracht werden

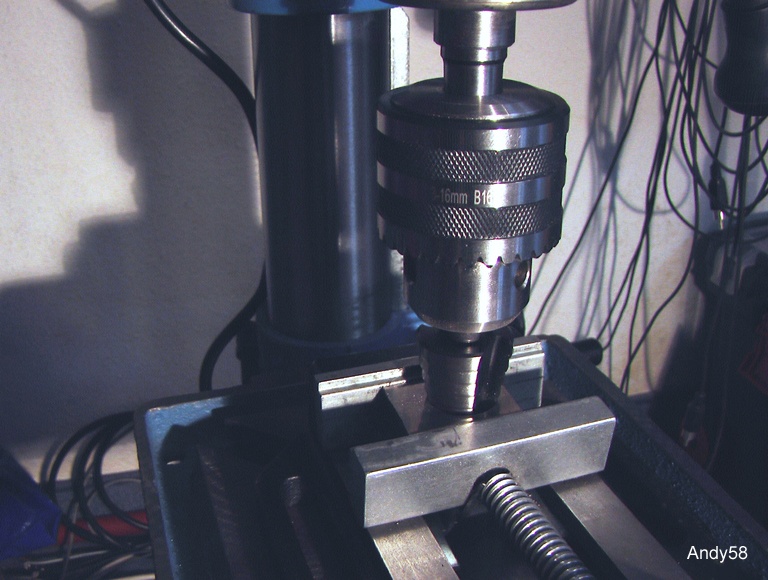

Zum Bohren größerer Löcher in Edelstahl braucht man schon eine Stand-/Tischbohrmaschine,

nur die hat genügend Kraft dafür. Begonnen wurde mit einer 2mm-Bohrung und mit steigendem

Durchmesser in 1mm-Schritten bis zu 6mm aufgebohrt. Ab da konnte ich einen Stufenbohrer

verwenden, der Stufen von 6mm bis 30mm hatte (Bild 16). Erstaunlicherweise war dieser

Stufenbohrer aus dem Baumarkt wesentlich besser als alle Standardbohrer aus dem gleichen

Laden, so brauchte ich "nur" zwei davon für 8 Löcher...

Bild 16: Bohren der 22mm-Löcher des Scharniers

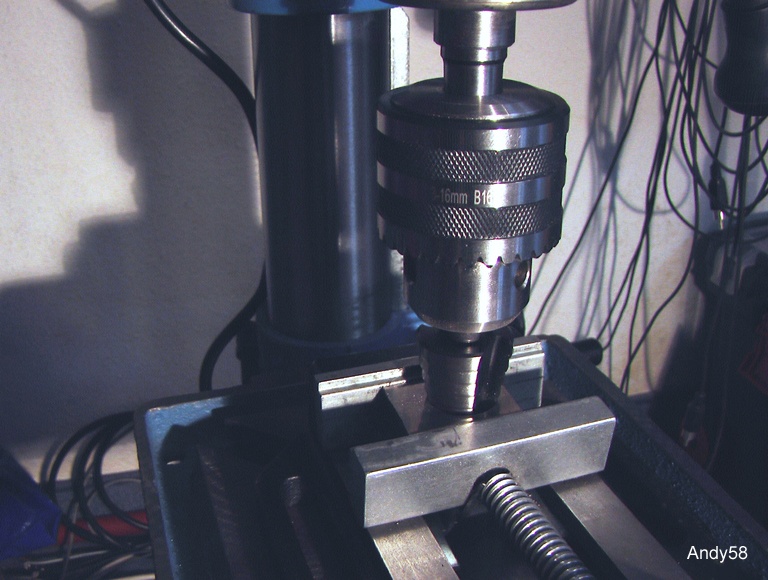

Nun mußten alle Kanten des Flachstahls geschnitten werden, ebenso die breite Nut für das

Scharnier. Das war sehr zeitraubend, für präzise Schnitte benutzte ich Trennscheiben in

der Fräse (Bild 17). Die Gesamtlänge aller Schnitte für 8 Scharniere dürfte etwa

1.2m in 5mm dickem Edelstahl betragen haben. Für diese Teile habe ich mehr als zwei Monate

gebraucht - mehr als ein Wochenende für jedes einzelne Scharnier.

Bild 17: Schneiden der Nut des Scharniers

Schließlich wurden 2mm-Löcher für den Scharnierbolzen gebohrt. Bild 18 zeigt wie

Scharnier und Bügel miteinander verbunden werden.

Bild 18: Montage des Scharniers

[zurück]

[1]

[2]

[3]

4

[5]

[6]

[weiter]